EMCA

来源:

某炼油厂酮苯脱蜡装置加热炉节能改造项目

某炼油厂酮苯脱蜡装置加热炉节能改造项目

如需了解更多节能方案和节能改造服务,请咨询低碳网专业专家团队。

一、案例名称

某炼油厂酮苯脱蜡装置加热炉节能改造项目

二、案例业主

该厂酮苯脱蜡装置始建于1969年,1971年6月正式投产,经过1977年和1989年两次大扩量改造后,装置的设计加工能力由原来的30万吨/年增加到52万吨/年(其中轻油系统26.4万吨/年、重油系统25.6万吨/年)。酮苯脱蜡装置由轻油系统、重油系统两套组成,其中轻油系统为脱蜡脱油联合装置,重油系统为脱蜡装置。按工艺流程装置可以划分为结晶单元、过滤单元、真空密闭单元、溶剂回收单元和冷冻单元五个操作单元。原料油经结晶单元用丁酮一甲苯混合溶剂稀释、用冷冻单元制取的冷量冷却后,蜡从中结晶析出并形成良好的结晶体,然后经过滤单元,在真空密闭单元惰性气体形成的过滤动力的作用下分离成滤液和蜡液,分别进入溶剂回收单元,利用加热炉的热量回收溶剂,并将产品及副产品送出装置。

三、案例内容

1.技术原理及适用领域

(1)板式空气预热器。

平板式:一种采用平行板设计制造的双程式或多程式板式全焊式预热器,换热元件是由一组一组平行排列的薄板组成,厚度一般在0.8~1.5mm,根据使用温度可选用普通碳钢冷轧板或不锈钢板。采用平行板片替代传统的管状传热元件。烟气、空气(煤气)通过板片换热,冷热流体完全隔离,改变流体的流动形式,增加流体的传热性能。

铸造板式:采用主板与翅片整体一次性铸造而成,整体性好,片与主板的接触率为100%不存在焊接热变形和接触率的问题,唯一的缺点是换热板的制造难度大,换热板壁较厚,重量较重,考虑到空气预热器的具体工况、腐蚀情况以及铸造工艺技术等原因,一般采用铸铁材质。铸铁板翅式空气预热器是国际公认的耐腐蚀性能最好的方案,目前在国外已经广泛应用,在有腐蚀的工况上应首先考虑选用这种方案。铸造板翅式空气预热器既具有板式空气预热器的全部优点,由于双面密布的翅片,大大增加了换热面积,显著提高换热性能:又具有优异的耐腐蚀和耐磨性能,目不易积灰,大幅度提升了空气预热器的使用寿命。

由于铸造板翅式空气预热器的诸多优点,模块化设计便于布置流程,方便改造旧预热器;投资回收期短,使用寿命长,投资回报大;换热效率高,排烟温度更低,节能效果显著,使用稳定可靠,可以满足高效长周期的运行。

基于以上比较,根据各加热炉操作工况及现场的实际情况,该项目采用板式预热器方案,既高温段采用平板式,低温段采用铸造板式,加热炉共用一台联合预热器,将排烟温度由170℃降至110℃C。

(2)全封闭加热炉技术。

根据加热炉节能技术的特点,全封闭加热炉是提高加热炉运行热效率的有效途径。通过对加热炉立体采用全封闭技术,降低炉体的漏风量,特别是辐射室,实际运行数据表明,加热炉辐射室空气泄漏对加热炉传热的影响远大于对流室,其最直接的影响就是降低辐射室烟气温度,使烟气的辐射换热效率大幅降低,为提高加热炉的传热效率,需要提高辐射室温度来增加辐射传热效率,同时由于辐射室烟气温度的提高和烟气量的加大,增加对流室对流换热的负担,虽然在热负荷上满足热量的需求,但烟气出对流室的温度升高,也相应增加烟气预热回收系统的负担,导致炉壁温度、排烟温度升高。

采用以下新技术保证全炉密封:

①采用圆形防爆门。在防爆门的泄爆面设有利于密封的凹凸沟槽,并在凹槽里填充硅酸铝纤维编织带,用以保证防爆门的可靠密封。

②采用带密封性能较好的看火门,并在看火门内部设置一个带把手的耐火纤维塞,可以有效降低看火门开孔处的炉壁温度。

③内衬保温材料弯头箱门。对流室弯头箱采取封闭措施,防止烟气外泄和空气进入对流室。

④加热炉进出管口采用套管密封技术,防止渗水和因炉管受热膨胀、振动引起的烟空气泄露。

⑤对流室衬里采用轻质浇注料进行修复;辐射炉底采用30mm硅酸铝棉毯+205mm轻质浇注料+65mm耐火砖,将炉底耐火层做到300mm厚:辐射侧壁衬里采用50mm轻质浇注料+150高铝纤维喷涂料,将侧壁耐火层做到200mm厚,辐射炉顶采用220mm高铝纤维喷涂料:同时由于辐射衬里的纤维喷涂料孔隙率较大,为防止烟气通过衬里结构渗入辐射辐射壁板和锚固钉造成衬里的脱落,特在辐射壁板内表面和锚固钉上涂刷防露点腐蚀涂料。

通过全封闭加热炉技术改造,将加热炉烟气氧含量由13%降至5%以下,热效率提高约4%

(3)低压变频技术。

为了满足工艺生产的波动及生产应急需要,各机械设备在配用动力驱动设计过程中,基本都留有富余,正常生产期间,电机难以在满负荷状态下运行,严重浪费了电能资源。通过变频技术,可有效提高非满负荷运行情况的用电效率,特别在泵类、风机类设备中效果明显。风机、泵类设备采用变频调速技术实现节能是我国节能的一项重点推广技术。该项目在鼓风机和引风机上应用低压变频技术,风机电机配套使用变频电机,可以有效实现不同工况下的频繁变速,达到节能的目的。鼓风机频率降至75%,节电率57%,引风机频率降至80%,节电率49%。

2.节能改造具体内容

酮苯脱蜡装置改造前共4台管式加热炉,分别为轻去蜡油加热炉(F301)、轻蜡加热炉(F302)、重去蜡油加热炉(F401)、重蜡加热炉(F402),均建于20世纪七十年代,这四台加热炉都存在钢结构及衬里老化腐蚀、排烟温度高、热效率低等问题,而且加热炉余热回收系统不完善,4台加热炉仅设置了2台顶置式空气预热器,另外2台加热炉的高温烟气直接排入大气,造成了能量的浪费。由于工艺上将轻蜡加热炉(F302)物料并入重蜡加热炉(F402)后,将两种物料在重蜡加热炉(F402)中混合加工,故该项目仅需考虑酮苯脱蜡装置的3台加热炉:轻去蜡油加热炉(F301)、重去蜡油加热炉(F401)和重蜡加热炉(F402),

(1)轻去蜡油加热炉(F301)。

轻去蜡油加热炉(F301)节能改造具体包括以下内容:

①重新设计加热炉炉管系统,并改造辐射炉管的支撑方式。

②更换辐射室衬里为新的衬里结构以降低炉壁温度,此次改造拟将辐射室衬里进行全面的更换改造:对流室衬里采用轻质浇注料进行修复;辐射炉底采用30mm硅酸铝棉毯+205mm轻质浇注料+65mm耐火砖,将炉底耐火层做到300mm厚;辐射侧壁衬里采用80mm轻质浇注料+170高铝纤维喷涂料,将侧壁耐火层做到250mm厚。辐射炉顶采用220mm高铝纤维喷涂料:同时由于辐射衬里的纤维喷涂料孔隙率较大,为防止烟气通过衬里结构渗入辐射辐射壁板和锚固钉造成衬里的脱落,特在辐射壁板内表面和锚固钉上涂刷防露点腐蚀涂料。

③采用加热炉全封闭技术,对炉体所有开口部件采用新的设备技术。更换炉体看火门、防爆门,并对弯头箱门进行密封处理。

④拆除原有炉顶空气预热器,在对流室顶部新设计烟囱及密封蝶阀。

⑤炉顶增加1支测压表,用于控制炉顶横烟道开度及观察压力值。

(2)重去蜡油加热炉(F401)及重蜡加热炉(F402)。

重去蜡油加热炉(F401)及重蜡加热炉(F402)节能改造具体包括以下内容:

①更换辐射室衬里为新的衬里结构以降低炉壁温度,此次改造拟将辐射室衬里进行全面的更换改造:对流室衬里采用轻质浇注料进行修复;辐射炉底采用30mm硅酸铝棉毯+205mm轻质浇注料+65mm耐火砖,将炉底耐火层做到300mm厚;辐射侧壁衬里采用50mm轻质浇注料+150高铝纤维喷涂料,将侧壁耐火层做到200mm厚。辐射炉顶采用220mm高铝纤维喷涂料;同时由于辐射衬里的纤维喷涂料孔隙率较大,为防止烟气通过衬里结构渗入辐射辐射壁板和锚固钉造成衬里的脱落,特在辐射壁板内表面和锚固钉上涂刷防露点腐蚀涂料。

②采用加热炉全封闭技术,对炉体所有开口部件采用新的设备技术。更换炉体看火门、防爆并对弯头箱门进行密封处理。

③拆除原有炉顶空气预热器,在对流室顶部新设计烟囱及密封蝶阀。

④炉顶增加1支测压表,用于控制炉顶横烟道开度及观察压力值。

(3)余热回收系统。

此次改造重新设计余热回收系统,取消2台顶置式空气预热器及前置热油换热器,将3台加热炉的热烟气集中到地面的板式空预器进行换热;新增鼓、引风机、密封蝶阀及快开风门,实现加热炉的自动调节及安全联锁等功能。

具体改造内容如下:

①拆除原热油换热器及其余热回收系统,新增板式空气预热器1台;

②新增鼓风机、引风机各1台,

③新增气动快开风门6台;

④新增气动密封挡板10台,手动密封挡板1台;

⑤在空气预热器上部,新设计联合烟道,

⑥新设计各炉至空预器的冷热烟道,

⑦新设计吸风筒;

@新设计空气预热器至各炉底的热空气风道;

⑨新设计空气预热器的平台、直梯。

3.项目实施情况

施工日期为2013年5月1日-2013年6月25日。自2013年9月24日项日投用至今,项目运行正炉301、炉401、炉402热效率均达到92%以上。

四、项目年节能量及节能效益

1.年节能量

(1)改造前系统用能情况及主要参数

根据中国石化加热炉检测评定中心岳阳长岭设备研究所有限公司2013年3月15日出具的《炼油三厂加热炉F301/F302/F401/F402综合热效率标定报告》显示,这四台加热炉的实际运行热效率分别为81.95%、82.55%、78.63%及82.08%,热效率远低于同类加热炉,造成了大量的能源浪费。

(2)节能量计算方法及项日年节能量,

根据改造前后各加热炉进出口温度、物料流量、瓦斯量等计算出改造前后加热炉总的热效率利用效率法计算出改造项目的燃气节约量;根据改造前后的单位产品电单耗,利用单耗法计算出改造项目的节电量。

Q.=Q,xkx(nz-n,) ÷n₂+M;xk₂x(e,-eb)

式中:

-系统节能量,单位为吨标准煤(tce)

-基期燃气耗量,单位为吨;

k,--燃气折标准煤系数;

n1-基期系统运行效率;

n2--统计报告期系统运行效率,

M:--基期产品产量,单位为吨;

k,--电的折标准煤系数;

基期的单位产品电耗,单位为kW·h/t;

-统计报告期的单位产品综合能耗,单位为kW·h/t。eh

①改造前加热炉效率计算。

改造前各加热炉都安装有燃料计量表,但由于缺乏维护保养及仪表标定校准,计量的燃料消耗量与实际燃料消耗量存在较大偏差。该报告采用计算方法求取瓦斯气的放热量。

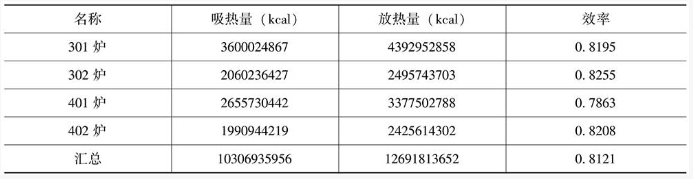

首先通过改造前各炉进出口温度、各温度对应的丁酮和甲苯的焓值、进料量等信息,可以计算出各炉的吸热量;根据用能单位提供的由中国石化加热炉检测评定中心岳阳长岭设备研究所有限公司出具的炼油三厂加热炉F301/F302/F401/F402综合热效率标定报告,改造前加热炉F301/F302/F401/F402综合热效率分别为81.95%、82.55%、78.63%和82.08%;根据燃料放热量=吸热量/效率,可以得到各炉的放热量:因此加热炉总体热效率=总吸热量/总放热量。

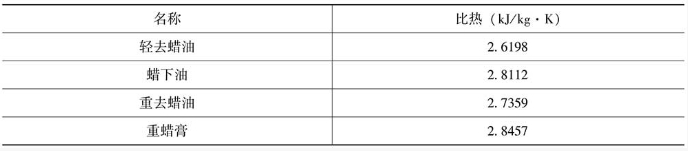

根据《石油炼制工程(第三版)》(林世雄主编,石油工业出版社)、《润滑油溶剂脱蜡》(石油化学工业出版社,1976年出版),各物质物化性质经过简要计算,最终结果如表1、2所示。

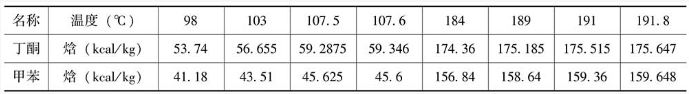

表1 各物质物化性质

表2 丁酮、甲苯各温度对应的焓值

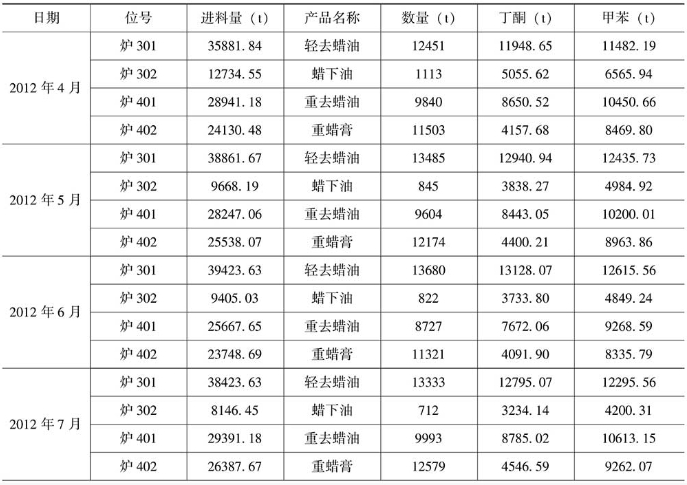

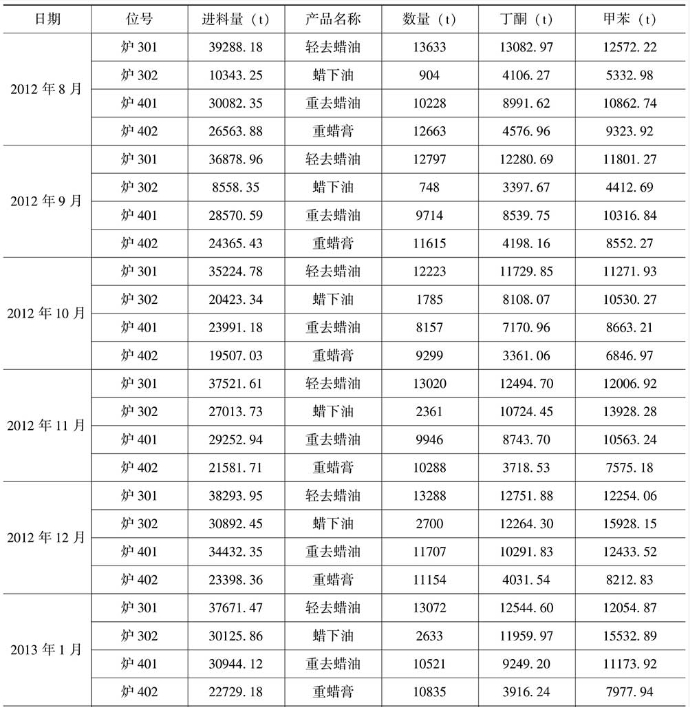

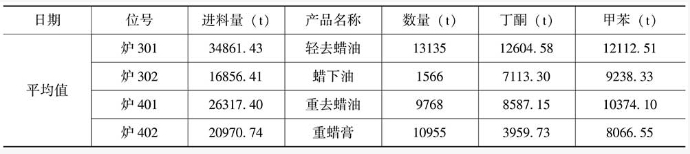

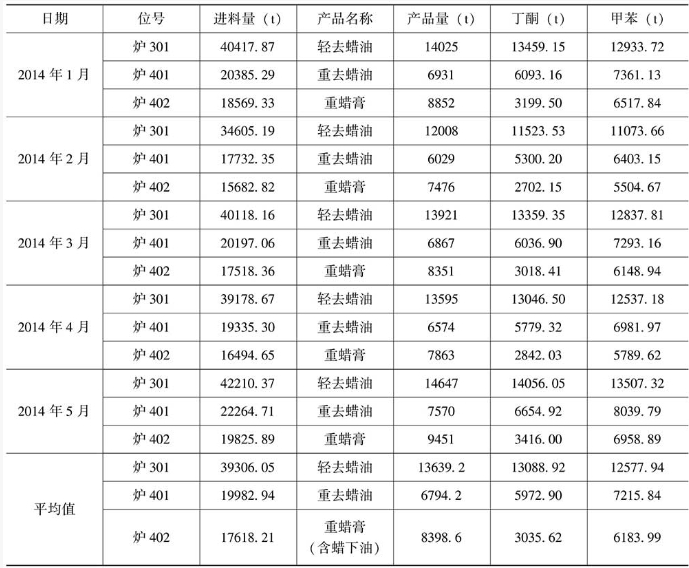

查看用能单位的生产日志,得到基期各炉进料情况,如表3所示。

表3 改造前各加热炉进料情况

续表

续表

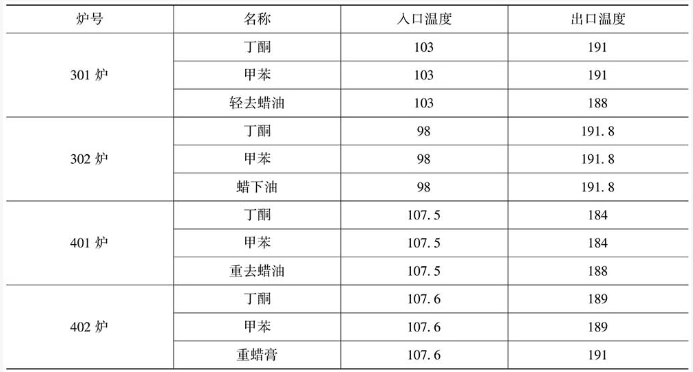

各加热炉进出口温度如表4所示。

表4 改造前各加热炉进出口温度

以炉301为例,吸热量=丁酮吸热量+甲苯吸热量+轻去蜡油吸热量;

丁酮吸热量=出口热量-进口热量,

丁酮进口热量=丁酮流量x丁酮进口焓值

=12604.58x1000x56.655

=714112480kcal;

丁酮出口热量=丁酮流量x丁酮出口焓值

=12604.58x1000x175.515

=2212292859 kcal;

因此,丁酮的吸热量为:

2212292859kca1-714112480kcal=1498180379kcal.

同理,甲苯吸热量为1403233936kcal,轻去蜡油的吸热量为699452330kcal,即炉301的吸热量为3600866645 kcal。炉301的效率为81.95%,因此,炉301消耗瓦斯气的放热量为:

3600866645 kcal:81.95%=4393980043kcal.

炉302、401、402的计算方法与炉301的计算方法一致,计算结果如表5所示。

表5 各加热炉计算结果

因此,改造前加热炉的总体效率为81.21%。

②改造后加热炉效率计算。

改造后在燃气总管上新安装了一台燃气流量计,用于计量3台加热炉的瓦斯气消耗量。通过改造后各炉进出口温度、进料量、各物料比热、汽化潜热等信息可以计算出各炉的吸热量,根据燃料量、组成成分以及各组分的热值可以算出燃料的总放热量,因此加热炉总体热效率=总吸热量/总放热量。

表6 改造后各加热炉进料情况

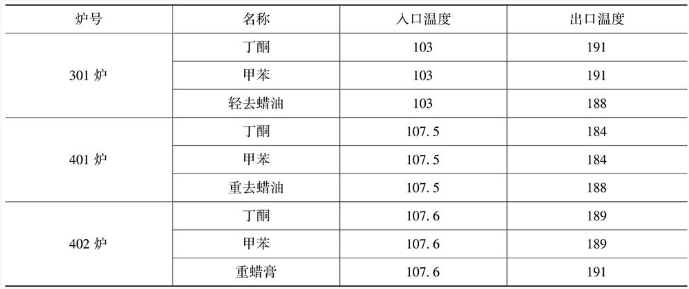

各加热炉进出口温度如表7所示。

表7 改造后各加热炉进出口温度

以炉301为例,吸热量=丁酮吸热量+甲苯吸热量+轻去蜡油吸热量;

丁酮吸热量=出口热量-进口热量,

丁酮进口热量=丁酮流量x丁酮进口焓值

=13088.92x1000x56.655=741552762.6kcal:

丁酮出口热量=丁酮流量x丁酮出口焓值

=13088.92x1000x175.515=2297301793.8kcal;因此,丁酮的吸热量为:

2297301793.8kcal-741552762.6kcal=1555749031.2cal。

同理,甲苯吸热量为1457154349kcal,轻去蜡油的吸热量为725427050.2kcal,即炉301的总吸热量为3738330430kcal。

炉401、402的计算方法与炉301的计算方法一致,炉401的吸热量为1847224258kcal,炉402的吸热量为1526316068kcal,因此各加热炉的总体吸热量为7111870756kcal。

根据用能单位提供的瓦斯气的流量、成分、各成分的体积含量、发热量,计算得出瓦斯气的发热量为7773777472kcal。计算过程如下:

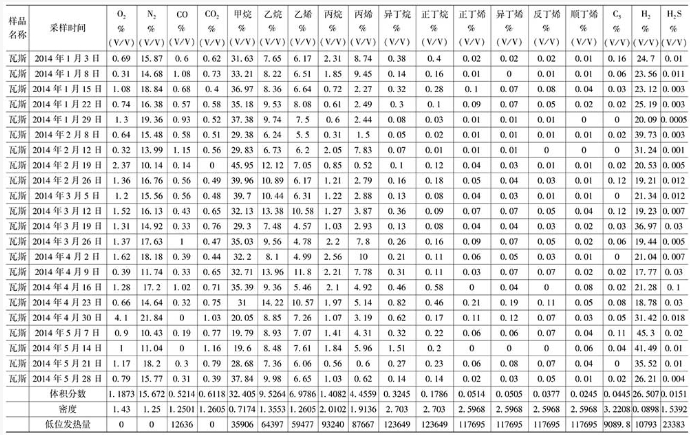

北京燕山分公司质量监督检验中心(具有《中国合格评定国家认可委员会实验室认可证书》注册号CNAS L4966)每周对瓦斯气成分进行检测,本次审核采取抽样方式,从2014年1月3日起,每隔7天选取一个检测结果,共选取了22个瓦斯气成分检验结果,取平均值作为计算发热量依据。瓦斯气成分结果见表8。

根据表8:

瓦斯气的平均密度=Σ(体积分数x密度)=0.8337kg/m3

瓦斯气的体积流量=877.2x103-0.8337=1052189.4 m.

根据各成分的体积分数、低位发热量可以得出瓦斯气的低位发热量=Σ(体积分数x低位发热=30889.75kJ/m3:

总发热量=1052189.45x30889.75:4.1816=7772592568 kcal;

改造后加热炉的总体效率=7110231496:7772592568=91.48%。

表8 瓦斯气成分及发热量计算表

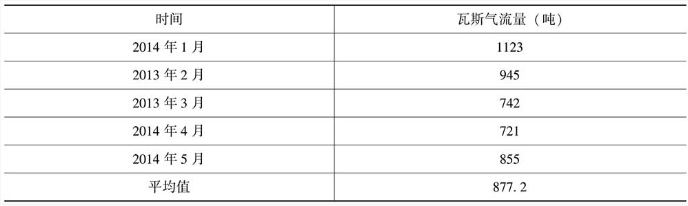

改造后各月瓦斯气流量如表9所示。

表9改造后各月瓦斯气流量

③加热炉电单耗计算。

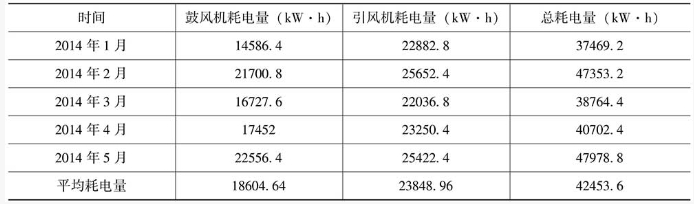

改造前各加热炉的耗电量没有计量。根据用能单位提供的由中国石化加热炉检测评定中心岳阳长岭设备研究所有限公司出具的炼油三厂加热炉F301/F302/F401/F402综合热效率标定报告,改造前加热炉的电功率为62.66kW。改造后新更换了一台鼓风机和一台引风机,通过加装变频装置调节鼓引风量,并新加装了电能计量装置。根据表10,改造后平均月耗电量为42453.6kW'h。

表10 改造后鼓风机、引风机耗电量

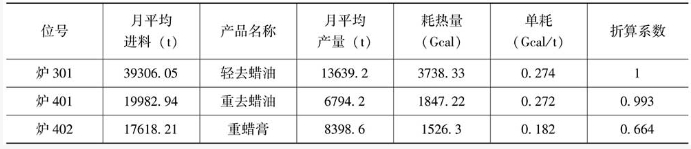

因为各加热炉产品的品种、产量、工艺温度、甲苯和丁酮的混合比例不同,因此不同产品的热单耗不同,其电单耗也不同。电耗主要用于鼓引风机,因此电单耗与热单耗存在正比例关系。不同产品的电单耗不同,无法直接进行产品单耗计算,故将炉301的产品轻去蜡油作为标准产品,对重去蜡油、重蜡膏、蜡下油分别按标准产品进行产量折算。

表11 改造后产品产量折算

根据表12,改造后月平均标准产品产量为:

13639.2x1+6794.2x0.993

+8398.6x0.664

=25962.51(t)

电单耗为:

42453.6-25962.51=1.635(kW·h/t)

表12 改造前产品产量折算

根据表12,改造前月平均标准产品产量为:

13135x1+1566x4.818+9768x0.993+10955x0.664

=37653.732(t);

改造前年运行时间为8400小时,则月平均耗电量62.66x8400:12=43862 kW-h。

电单耗为:

43862:37653732=1.165(kW-h/t)。

节能量计算结果为:

Qs=Qnxk1x(n2-n1)÷n2+Mjxk2x(ej-eb)

=12691813.65x12-7000x(91.48%-81.21%):91.48%+37653.732x12x0.321x(1.165-1.635)/1000

=2368tce。

故该项目的节能量为2368tce。

2.年节能效益

该项目节约能源为炼厂燃料气,单价2900元/吨,增加能源为电,单价0.747元/千瓦时,年节能效益约750万元。

五、商业模式

该项目采用节能效益分享模式,项目分享期为60个月。在效益分享期内,节能服务公司与用能单位就节能效益进行分享。用能单位应当在收到付款请求之后的50个工作日内,将相应的款项支付给节能公司。在合同到期并且用能单位付清本合同下全部款项之前,该项目下的所有由节能公司采购并安装的设备、设施和仪器等财产的所有权属于节能公司。该合同顺利履行完毕之后,该项目财产的所有权将无偿转让给用能单位,节能公司应保证该项目设备正常运行。

六、融资渠道

项目投资为节能服务公司自有资金。

特别声明:本网站转载的所有内容,均已署名来源与作者,版权归原作者所有,若有侵权,请联系我们删除。凡来源注明低碳网的内容为低碳网原创,转载需注明来源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9