EMCA

来源:

内蒙古港原化工有限公司密闭电炉节能技术改造项目

内蒙古港原化工有限公司密闭电炉节能技术改造项目

如需了解更多节能方案和节能改造服务,请咨询低碳网专业专家团队。

一、案例名称

内蒙古港原化工有限公司密闭电炉节能技术改造项目

二、案例业主

内蒙古港原化工有限公司是察右后旗人民政府招商引资的企业。公司始建于2003年6月,位于察右后旗杭宁达莱工业园区,占地500亩,现有员工580人。

港原化工已建33000kVA全密闭电炉6配套以密闭电炉尾气为燃料的3座日产台,500t气烧石灰窑。项目投产后,设计规模年产电石40万吨/年。

三、案例内容

1.技术原理及适用领域

该项目使用廉价的粉状原料和低阶煤采取低阶煤的预热炉提质利用和密闭电炉双联生产工艺,原料经过破碎、磨碎、混合造块、预热炉干馏、活性球团热送、电炉冶炼生产出电石。

项目主要特点有:

(1)采用廉价的低阶煤和石灰为原料。

(2)增加了物料比表面积,反应速度快。

(3)反应温度低。

(4)活性球团热送热装。

(5)电石生产能力提高30%以上,同时副产人造石油和天然气。

(6)单位电石电耗降低473kW·b/t.

(7)单位电石实现降低能耗150kgce/

(8)相当于减排CO,389kg/t。

2.节能改造具体内容

该项目年处理原料煤13.18万吨,生石灰13.58万吨,生产电石14万吨。

原料煤通过汽车运至干煤棚堆存,由胶带机运输至原料煤破碎室破碎至3mm,再由斗提机输送至原料煤系统的料仓,由原料煤磨矿系统最终处置至-100目以下由气力输送至配料室储存。

30~50mm的生石灰产自厂区的石灰窑自产。通过胶带机运输至生石灰破碎室破碎至3mm,再经生石灰矿系统至-100目以下由气力输送至配料室储存。

粘结剂通过汽车外运至粘结剂破碎细磨车间破碎,细磨至-100目的粒度后运输至配料室储存。

原料煤、生石灰、粘结剂在混合成型室混合后加热,再经成型工艺制成生球,生球进预热炉进行干馏生成活性球团,干馏产生的热解气经煤化工工艺生成煤气、焦油等产品。

650°C活性球团热送至密闭电炉缓冲仓,缓冲仓设置辐射加热装置,将活性球团加热至800°C进密闭电炉冶炼,最终产品为电石(CaCz)

3.项目实施情况

该项目于2014年7月开工,目前已完成建设并投入运营。

四、项目年节能量及节能效益

1.年节能量

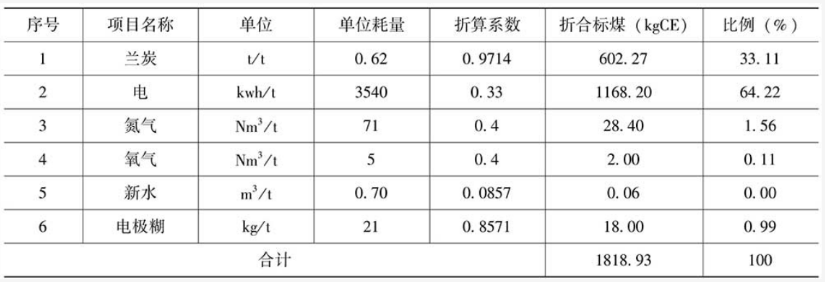

项目主要消耗的能源有电、水、兰炭等生产1吨电石能耗如下。

(1)改造前。

表1 改造前全厂耗能工质能量折算值

改造后(2)

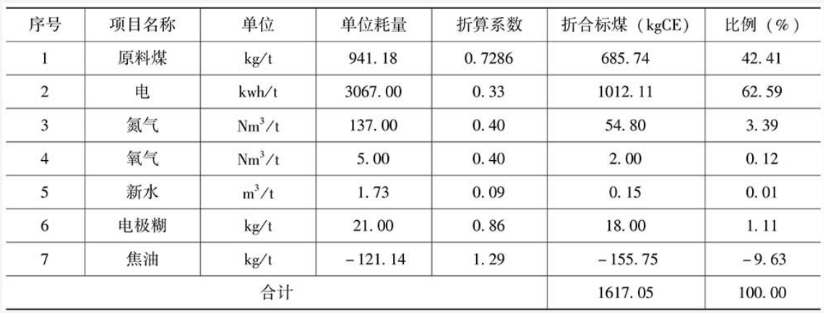

表2 改造后全厂耗能工质能量折算值

从分析表上可以看出,项目实施改造以后,能耗由1818.93kgce/t降至1617.05kgce/t,节能201.88kgce/t电石。按年产9.7万吨电石计算,年可节能1.958万tce。

2.年节能效益

当地工艺电价0.45元/kW·h,动力电价0.56元/kW·h,年节能效益1668.79万元。

3.其他改造效益

其他改造效益=产能增加效益+原料成本降低+副产品效益

表3 其他改造效益

五、商业模式

该项目采用节能效益分享型合同能源管理模式。

该项目的效益分享日期自竣工合格的次日起算,分享期限为8年。根据指标测算确定双方分享节能效益款总额为7576万元人民币/年,用能单位分享的比例为30%(人民币2272.8万元/年),节能服务公司分享的比例为70%(人民币5303.2万元/年)

六、融资渠道

1.项目投资情况

改造后项目总投资38494万元,其中原有建设投资19754万元,新增建设投资16925万元,建设期利息721万元,铺底流动资金1094万元。

2.资金筹措及安排

项目建设资金40%由节能服务公司自筹,60%来自银行贷款,贷款利率按五年期以上长贷利率6.55%进行计算

项目铺底流动资金(占流动资金的40%)由节能服务公司自有资金解决。

特别声明:本网站转载的所有内容,均已署名来源与作者,版权归原作者所有,若有侵权,请联系我们删除。凡来源注明低碳网的内容为低碳网原创,转载需注明来源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9