EMCA

来源:

云南吴龙实业集团巧家白鹤滩建材有限公司2000t/d水泥熟料生产线纯低温余热发电项目

云南吴龙实业集团巧家白鹤滩建材有限公司2000t/d水泥熟料生产线纯低温余热发电项目

如需了解更多节能方案和节能改造服务,请咨询低碳网专业专家团队。

一、案例名称

云南吴龙实业集团巧家白鹤滩建材有限公司2000t/d水泥熟料生产线纯低温余热发电项目

二、案例业主

云南吴龙实业集团巧家白鹤滩建材有限公司属于云南吴龙实业集团下属骨干企业,公司技改的水泥生产线,是巧家县唯一的水泥生产线,年产水泥熟料达100万吨,总投资3.3亿元,于2011年6月投入生产运行。2012年水泥线相关资源消费量为:水10.8万吨、煤54008吨、电6333万kW·h。2013年水泥线相关资源消费量:水24.46万吨(其中重复用水18.13万吨)煤89357.35吨、电8878万kWh。

三、案例内容

1.技术原理及适用领域

尽可能做到余热电站在正常运行时不影响水泥熟料生产线的正常生产,余热电站建设时减少对水泥生产线正常生产的影响,在此前提下余热电站设计遵循“技术先进、生产可靠、节约投资”的原则,指导思想如下

(1)在不影响水泥生产的前提下最大限度地利用余热。

(2)在技术方案上统一考虑回收利用水泥生产线窑头熟料冷却机及窑尾预热器的废气余热,冷却机采用中部抽风,合理设计中部抽风口,最大限度利用余热,并将热能转换成电能,用于水泥企业的生产。

(3)在生产可靠的前提下,提倡技术先进。要尽可能采用先进的工艺(热力系统)技术方案,以降低操作成本和改造基建的投入。

(4)以生产可靠为前提,采用成熟可靠的工艺和装备,克服同类型、同规模项目中暴露出的问题。

(5)余热电站设备全部采用国产先进的节能环保型设备,主要有AOC锅炉、SP锅炉、汽轮机、发电机、电气自控设备、锅炉水处理、冷却塔及循环水泵房等。

(6)余热电站主、辅机的过程控制采用集散型计算机控制系统。

2.主要突破和创新点

(1)首创沉降室与窑头余热锅炉一体化结构,简化设备和窑头风管布置。

首创性地提出取消沉降室,直接采用自带沉降室的窑头余热锅炉(烟气下进上出锅炉底部设置沉降段和防磨管)。

图1为下进风式自带沉降室的窑头余热锅炉实物照片。

图1 沉降室与窑头余热锅炉一体化结构

(2)首创性地提出窑头废气从余热锅炉下部往上流动,从机理上彻底解决颗粒对受热面的磨损,同时有效解决积灰问题。

从根本上解决积灰和磨损的问题的两点措施为,其一必须在利用废气余热之前,预先分离废气中的粉尘大颗粒,减小进入窑头余热锅炉的颗粒粒径;其二降低颗粒在窑头余热锅炉内的流速。

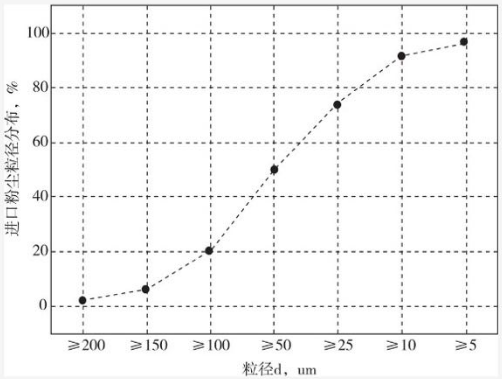

为了分析沉降室对废气中粉尘颗粒的分离效率,研究了粉尘颗粒的粒径分布,如图2所示。窑头熟料冷却机中部抽取的废气中粉尘颗粒的粒径主要分布在80~100um的范围内。

图2 窑头余热锅炉入口粉尘粒径分布

(3)窑尾余热锅炉的受热面布置方式及振打清灰方式的技术创新。

窑尾余热锅炉的受热面几乎都采用光管束,并且必须进行实时清灰装置,目前广采用的方式为机械振打清灰。窑尾余热锅炉运行中存在的主要问题是清灰除尘装置效果不佳,除尘装置寿命短、易损坏,以及密封不良导致的漏风。

从管片整体振动原理和性能分析、振打试验、振打装置结构设计等方面分析和研究的基础上,确定了窑尾余热锅炉结构:采用单锅筒、自然循环方式、露天立式布置,烟气从上向下分别横向冲刷过热器、五级蒸发器、省煤器。在每一级蛇形管受热面上都设置了清灰振打装置。

(4)开创性地研究窑头二次过热技术,增加系统发电能力,提高余热利用率吨熟料发电量从32kW·h/t.cl提高至38kW·h/t.cl以上。

纯低温余热发电技术适用于建材、钢铁、化工等有大量废气排放的行业企业,方面可以综合利用生产过程中排放的废热资源,回收高温烟气的热量变废为宝,降低企业的生产成本,提高企业的经济效益,部分缓解企业生产用电的紧张形势;另一方面可降低排烟温度和排尘浓度,减轻热污染和环境污染。

3.节能改造具体内容

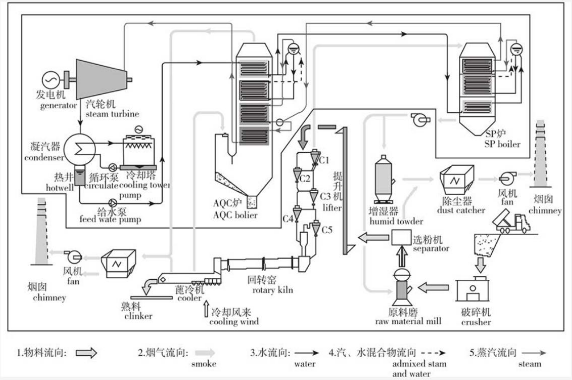

该工程为利用一条2000t/d熟料生产线窑头、窑尾废气余热建设的一座4500kW纯低温余热发电站。

2000t/d熟料线废气余热条件为:

AOC余热锅炉回收窑头冷却机100000Nm'/h(标况),380C废气余热过热器生产1.15MPa-360°C过热蒸汽8.5t/h,0.3MPa-178°C低压蒸汽2t/h,经过锅炉后的废气温度降至约95°C。

SP余热锅炉回收窑尾预热器204000Nm'/h(标况),340C废气余热生产1.25MPa-320°C过热蒸汽17.1t/h,废气温度由340°C降至约200°C。

以上回收热量经发电系统转换的平均电量为4461kW。

图3 下进风式窑头余热锅炉水泥密低温余热发电系统流程图

4.项目实施情况

项目2012年9月30日签订合同,2012年11月9日开工至2013年10月12日并网发电,目前项目进入正常生产阶段。

四、项目年节能量及节能效益

1.年节能量

(1)改造前后系统(设备)用能情况及主要参数。

2013年水泥线相关资源消费量:水24.46万吨(其中重复用水18.13万吨)、煤89357.35吨、电8878万kW·h。水泥线余热发电系统于2013年10月并网发电,投产后年供电量预计为2954.97x10*kW·h,全部用于水泥线生产用电,预计占到水泥线总用电量的33%。

(2)节能量计算方法。

该项目为利用低温烟气余热发电项目因此余热发电项目每年扣除自用电后的供电量即为年节能量。

(3)项目年节能量。

该项目设计年发电量3211.92x10“kW·h(按7200小时/年计算),扣除自用电后年供电量达到2954.97x10“kW·h,按照全国火电机组平均发电煤耗为330g/kW·h标准煤计算,年节约标准煤9751吨。

2.年节能效益

项目预计年节能2954万kW·h,预计年节能效益1477万元。

五、商业模式

该项目采用节能效益分享型的合同能源管理模式,合同期为9年,期中建设期1年,余热发电项目每年扣除自用电后的供电量即为年节能量,通过有功电表测定,双方签字并盖章认可,抄表周期为当月25日至次月25日,每月5日前业主向节能服务公司支付上月电费。在效益分享期内(96个月),节能服务公司分享90%的项目节能效益,如果遇到国家电力部门电价上调时,双方公司各按50%比例分享电价上调部分。

六、融资渠道

项目静态总投资3077.2万元(不含土建工程),向中国民生银行南京分行贷款2200万元。

特别声明:本网站转载的所有内容,均已署名来源与作者,版权归原作者所有,若有侵权,请联系我们删除。凡来源注明低碳网的内容为低碳网原创,转载需注明来源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9