EMCA

来源:

内蒙古第一机械集团有限公司蒸汽蓄热技术应用节能改造项目

内蒙古第一机械集团有限公司蒸汽蓄热技术应用节能改造项目

如需了解更多节能方案和节能改造服务,请咨询低碳网专业专家团队。

一、案例名称

内蒙古第一机械集团有限公司蒸汽蓄热技术应用节能改造项目

二、案例业主

内蒙古第一机械集团有限公司是国家五”期间156个重点建设项目之一,隶属于中国兵器工业集团公司,军品轮、履两大系列、铁路车辆、工程机械是公司的核心业务和支柱产品。公司拥有冶炼、铸造、锻造机加、冲压、热处理到整机装配一体化的能力,各类机动设备1万多台(套)。公司使用的能源消费有热力、天然气、电力、原煤、汽油、柴油、煤油、水等,其中:热力占43.31%,天然气占25.70%,电力占18.69%。

三、案例内容

1.技术原理及适用领域

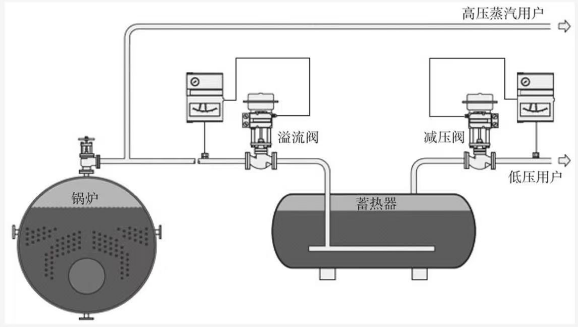

企业的绝大多数蒸汽加热工艺采取0.8MPa蒸汽(300°C过热蒸汽)减压供给换热效率较低。在电厂供应企业的过热蒸汽管道的厂区入口上增加蒸汽蓄热器,将0.8MPa蒸汽(300°C过热蒸汽)转化输出为0.5MPa饱和蒸汽。蒸汽蓄热器相等于热能的存储仓库,通过蓄热器对热能的吞吐作用,使供用热系统平稳运行,从而可使运行工况达到平稳。蓄热器中的水既是蒸汽和水进行热交换的介质,又是蓄存热能的载体。蒸汽蓄热器其作用是均衡供汽和用汽负荷瞬时波动之间的矛盾,将蒸汽蓄热器并入蒸汽管网系统后即成为供汽与用汽部门之间的热平衡库。

适用于锅炉房和电厂供应蒸汽的领域。

2.节能改造具体内容

根据现有蒸汽管网的实际情况,在内蒙古一机集团厂内蒸汽管道的进口处,增设蒸汽蓄热器。由于企业蒸汽使用量存在季节性差异,选用2台100m’蒸汽蓄热器。蒸汽热器热力系统采用直接平衡方式,与汽源的连接方式采用串联方式。考虑到蓄热器体积较大,将蓄热器安装在室外,从设计、施工上加强保温。

由蓄热器供出两根0.6MPa蒸汽管道分供生产与厂区采暖补充用能。生产供汽管全年开启,采暖补充用能管冬季采暖期开启运行,对蓄热器进出管道及8号点蒸汽管道进行调整和改造。考虑到东部区采暖6号站蒸汽规划以及北方奔驰公司冬季采暖用量大的特点,同时由于硫化罐工艺蒸汽用能压力要求较高、用量较小的特点,将东部区及橡胶硫化采取单独高压蒸汽直供方式

地下车库伏系统原理图

增加蓄能自动控制系统,包括:可编程序控制器CPU模块、可编程序控制器模拟量输入、输出模块、蓄能控制系统软件、7台压力传感器及变送器、4台温度传感器及变送器、3台气动压力调节装置,可以进行自动运行和远程监控。

3.项目实施情况

企业在2011年随着蒸汽锻锤的改造,蒸汽使用要求和结构已有较大改变。项目从2012年5月开始论证,通过对2011年用热的数据分析,认为存在的问题有:加热工艺极大多数为<0.4MPa蒸汽用能,使用中采取0.8MPa蒸汽,300°C过热蒸汽减压供给,换热效率较低;蒸汽系统负荷波动大,对用汽设备及管道附件影响很大,易造成一定的损坏;蒸汽采取300°C过热蒸汽直供,管道输送距离较长,存在较大能量损失。确定采用在入口增加蒸汽蓄热设备和配套自动控制可以取得明显的节能效果。在2012年8月签订采用合同能源管理方式实施改造合同,2012年10月8日设备到场并安装调试及运行:2012年12月30日整体完工,2013年4月15日整个项目通过验收,目前运行良好。

四、项目年节能量及节能效益

1.年节能量

(1)改造前后系统(设备)用能情况及主要参数。

一机集团蒸汽热源由内蒙古包头市第二热电厂供应。所供蒸汽为0.8MPa过热蒸汽(协议温度280°C,实际温度300°C左右),蒸汽焓值2.985GJ/T。蒸汽系统由三条Ф325蒸汽管道组成;整个系统的冷凝水设计回水压力为≤0.2Mpa;冷凝水(废汽)回水管为中530。蒸汽系统遍布企业的各分、子公司,管线较长。随着2011年电液锤替代蒸汽锻锤的改造完成,内蒙一机集团蒸汽用能主要为:力克橡塑公司硫化工艺(0.65MPa)、六分公司和北实公司电镀及表面处理工艺(0.4MPa)、十分公司化与脱蜡工艺(0.4MPa)、四分公司和五分公司喷漆与烘干工艺(0.4MPa)、以及其他低温生产加热工艺和冬季采暖补充用能(0.4MPa)等。

改造前:2011年,一机集团外购蒸汽总量为889447GJ,1.3MPa蒸汽用量375866GJ,0.8MPa汽用量387788GJ,测算蒸汽管网管耗为125793 GJ。

改造后:2013年,一机集团外购蒸汽总量为592475GJ,0.8MPa蒸汽用量478299GJ,测算蒸汽管网管耗为114176GJ。

(2)节能量计算方法,

节能量为两个部分组成:从过热蒸汽改为饱和蒸汽使热损失减少和从0.8MPa蒸汽输出变为0.5MPa蒸汽输出,减少外购蒸汽量。

①热损失减少量计算方法

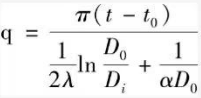

利用表面热散失计算公式计算,改造前后管网输送温度不一样,改造后造成的损耗减少。管网保温层表面热散失测算:

蒸汽管道因分多次改造,保温材料较为多样,基本上为岩棉、水泥蛭石等材料。根据管道保温层表面热散失公式计算:

其中:q-单位表面保温层热损失,w/m;

电厂供应的过热蒸汽经现场测量保温结构周围环境空气温度为40°C。改造前管道外壁温度按照电厂0.8MPa过热蒸汽温度320°C计算,改造后0.5MPa饱和蒸汽温度为151.84°C。

岩棉保温材料导热系数入=0.047 w/(m·C),水泥蛭石保温材料导热系数入=0.07w/(m·C),因无法统计出具体的蒸汽管道不同保温材料的延长米数,因此在计算中按加权平均值计算,即入=0.0585w(m·°C)。

管网裸管道表面热散失测算:

由于蒸汽输送管道、涨力等设备有部分裸管存在,其散热量计算公式如下

qo=kxsx(t-to)

其中 qo--光管表面热损失,w;

t-管道外壁温度,℃;

to-保温结构周围环境的空气温度,℃;

s--光管测算面积,㎡;

k--光管传热系数为50.25,w/h(m·℃)。

②减少蒸汽外购量计算方法。

过热蒸汽经过蒸汽蓄热器后,热量储存到蒸汽蓄热器的高压水中,高压水再产生饱和蒸汽供用户使用。在这个过程中,当运行正常的时候,由热力学第一定律可知:

Q1h1=Q2h2

式中:h-0.8Mpa过热蒸汽焓值;

h2-蓄热器内高压水焓值(0.5Mpa);

Q1-过热蒸汽流量;

Q2-饱和蒸汽流量;

3057.3xQ1,=2747.5xQ2,;

即:Q1:=0.9 Q2。

(3)项目年节能量。

①热损失减少量计算

由管道保温层表面热散失公式可知0.5MPa饱和蒸汽管网的热散失量为0.8MPa

过热蒸汽热散失量的40%,改造后蒸汽管网的损耗量减少4.7GJ/h,管网全年运行。

年节约量=4.7x24x365=41172 GJ

②减少蒸汽外购量计算。

从Q1:=0.9 Q2可见,改造后二电厂供应的过热蒸汽可以节约10%。由2013年蒸汽用能情况,改造后0.8MPa蒸汽用量为478299GJ,核算蒸汽外购量减少为47829.9GJ.

以上合计,项目节能量(41172+47829.9)GJx0.03412=3036.74吨标煤。

2.年节能效益

项目实施后带来的年节能效益,以万元计

2013年外购蒸汽单价为28.6元/GJ。

年节能效益=89001.9x28.6/10000=254.55万元。

五、商业模式

采用节能效益分享型合同能源管理模式,合同期3年,节能效果测定和验证为按管网热损失计算公式和热力学第一定律计算;节能服务公司分享比例为90%、70%、50%;支付方式为项目验收后,节能服务公司向用户发出书面的付款请求,叙明付款的金额、方式,用户在收到上述付款请求之后的10日内,将相应的款项支付给节能服务公司,每三个月付一次,直至合同期结束;支付总额为279.3万元;项目(设备)所有权在合同期结束后按1元资产转交用户。

六、融资渠道

项目投资额203万元,均为自有资金。

特别声明:本网站转载的所有内容,均已署名来源与作者,版权归原作者所有,若有侵权,请联系我们删除。凡来源注明低碳网的内容为低碳网原创,转载需注明来源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9