零碳达人立青

来源:碳中和学习与实践

全球尤其是欧洲的钢铁企业越来越多地面临脱碳挑战

钢铁是当今社会的核心支柱之一,作为最重要的工程和建筑材料之一,它存在于我们生活的方方面面。然而,该行业现在需要应对从环境和经济角度减少碳足迹的压力。目前,钢铁行业是三大二氧化碳生产商之一,排放的地点有限;因此,钢铁厂是脱碳的理想选择。虽然该行业必须适应这些新情况,但它也可以利用它们作为维护其长期继续运营许可的机会。

2015年,190个国家通过了《巴黎协定》,全球应对气候变化的威胁又向前迈进了一步。2019 年,联合国宣布包括英国和欧盟(波兰除外)在内的 60 多个国家承诺到 2050 年实现碳中和,尽管中国、印度和美国这三个主要排放国不在那个数字之中。 此外,一些国家已承诺努力争取更早的日期。这些协议共同导致在所有工业部门寻求脱碳的压力越来越大。

2018年每生产一吨钢平均排放1.85吨二氧化碳,约占全球二氧化碳排放量的8%。 因此,全球尤其是欧洲的钢铁企业越来越多地面临脱碳挑战。这一挑战是由超越《巴黎协定》的三个关键发展推动的:

不断变化的客户要求和对碳友好型钢材产品的需求不断增长。在包括汽车行业在内的各个行业都已经观察到这一趋势,大众汽车或丰田等制造商的雄心勃勃的目标是从其整个价值链(包括其供应商)中完全消除碳排放,并采用完整的生命周期视角。

进一步收紧碳排放法规。这体现在二氧化碳减排目标以及欧洲绿色协议中概述的二氧化碳排放价格上涨上。

投资者和公众对可持续发展的兴趣日益浓厚。例如,气候变化机构投资者集团是一个拥有 250 多名投资者和管理超过 30 万亿美元资产的全球网络,它提高了钢铁行业在气候变化面前保护其未来的期望。与此同时,全球投资公司贝莱德已确认其对环境负责的业务发展和可持续投资的承诺。

最近的研究估计,全球钢铁行业可能会发现,如果钢铁公司无法减少对环境的影响,大约 14% 的潜在价值将面临风险。 因此,脱碳应该是保持经济竞争力和保留行业运营许可的重中之重。此外,10 到 15 年的长投资周期、数十亿美元的融资需求和有限的供应商能力使这个问题变得更加相关,并锁定了解决脱碳挑战的重要准备时间。

如果无法减少对环境的影响,钢铁公司 14% 的潜在价值将面临风险

作为回应,可以在即将建成的(绿地)场地或现有(棕地)设施中实施脱碳措施,例如建立或改用氢基 (H 2 ) 钢铁生产。 后一种机会需要对现有设备进行改造或可能完全重建设施,以实施脱碳生产过程。脱碳的最佳步骤因地点和地点而异,具体取决于技术可行性、现有基础设施、市场需求、运营成本(即可再生电力的价格、废料价格)和监管环境等因素。

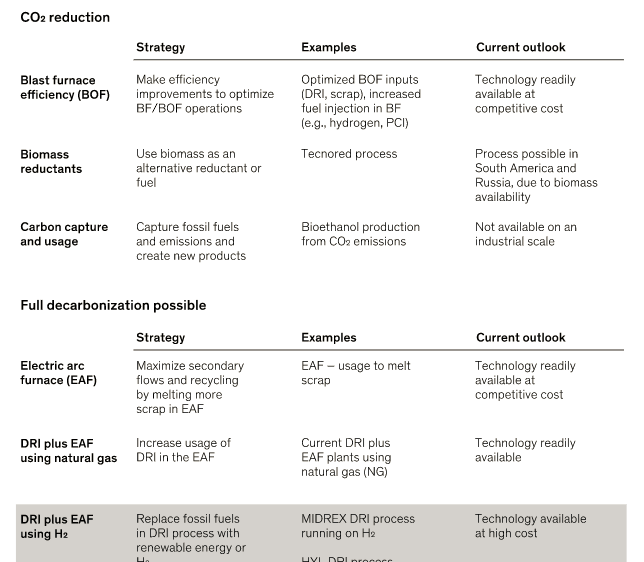

钢铁生产脱碳技术概况

展望未来,钢铁生产商需要评估、评估和决定一种技术上和经济上可行的方法来减少他们的碳足迹。

钢铁可以通过两种主要工艺生产:使用集成高炉 (BF)/碱性氧气转炉 (BOF) 或电弧炉 (EAF)。虽然综合企业用铁矿石生产钢铁并需要煤作为还原剂,但电弧炉生产商使用废钢或直接还原铁 (DRI) 作为主要原材料。由于欧洲主要的生产方法是传统的、依赖煤炭的 BF/BOF 工艺,因此非常需要评估替代突破性技术以减少二氧化碳排放。事实上,几乎所有欧洲钢铁生产商目前都在制定脱碳战略并运行试点工厂以评估不同的生产技术(图表 1)。这些包括:

BF/BOF 效率计划。这些计划以不同的方式提高效率和/或减少生产损失,例如:1) 通过最大限度地提高原材料中的铁含量来优化高炉炉料组合,以减少煤作为还原剂的使用,2) 增加燃料喷射的使用例如,通过喷煤 (PCI)、天然气、塑料、生物质或氢气(作为顶部的附加试剂),或 3) 在 BF 中使用焦炉煤气作为能源,仅举几例选项。这些过程可能有可能在不消除二氧化碳的情况下减少二氧化碳排放,但不能提供完全碳中和的钢铁生产。

生物质还原剂。这个过程使用生物质,例如加热和干燥的糖、能源甘蔗或热解的桉树,作为替代还原剂或燃料。因此,它具有区域依赖性,主要在生物质供应有保证的地区很重要,例如南美或俄罗斯。在欧洲,生物质的可用性可能不足以大规模减少碳排放。

碳捕获和使用。 这利用排放物为化学工业创造新产品,例如氨或生物乙醇。目前,碳捕获和使用在技术上还不成熟,而且还有待在经济上得到证明。

增加废钢电炉的份额。该过程通过在 EAF 中熔化更多废料来最大化二次流动和回收。EAF 生产商对环境更友好,对需求的起伏更灵活。然而,转向以电炉为基础的钢铁生产需要未来可再生电力的商业供应,以及优质废钢的充足供应。优质废料是生产优质产品所必需的,目前主要通过综合路线生产。如果无法获得优质废钢,则可以将低质量废钢与 DRI 混合以确保高质量的 EAF 输入。 提高 EAF 钢铁生产的份额将在钢铁行业脱碳中发挥关键作用。然而,这一作用将取决于高质量废料的区域可用性,因此在高质量废料供应不足的地区可能会受到限制,因此必须采用其他技术。对高质量废钢的需求增加也将导致基于 EAF 的钢铁生产产生额外成本。

优化 DRI 和 EAF。这需要增加 DRI 与 EAF 的结合使用。基于 DRI 的还原比集成方法排放更少的二氧化碳,并且能够在 EAF 中生产高质量的产品。高质量的产品需要最高质量的废钢;如果废料有限,则必须使用 DRI 以保证特定质量。DRI 生产需要廉价且容易获得的天然气。因此,天然气价格较低的地区(中东或北美)是 DRI 的大生产国,而该过程在欧洲则不太常见。选定的欧洲钢铁企业进口热压块铁(HBI,一种反应性较低且因此可运输的 DRI 形式),以在 BF 中使用以优化炉料组合或在 EAF 中将其与废料混合以提高质量。

使用氢的 DRI 和 EAF。 这将绿色氢基 DRI 和废料与 EAF 结合使用。该工艺用可再生能源生产的氢气替代 DRI 生产阶段的化石燃料。它代表了一种经过技术验证的生产方法,可以实现几乎无排放的钢铁生产。所有主要的欧洲钢铁企业目前都在构建或已经在测试氢基钢铁生产工艺,要么使用氢气作为 PCI 替代品,要么使用氢气直接还原。在这一点上,需要注意的是,基于 EAF 的钢铁生产不需要完全绿色的氢基 DRI 供应即可满足当前客户的要求并实现碳中和。

由于 BF/BOF 效率计划只能减少二氧化碳排放,而不能完全消除它们,因此它们不是长期解决方案。生物质还原剂和碳捕获和利用要么仅在某些地区可行,要么仍处于发展的早期阶段。生产优质钢的 EAF 的份额将增加,但需要废钢和 DRI 的可用性。因此,采用氢结合废钢、DRI 和 EAF 的方法目前被认为是实现碳中和钢铁生产的最可行选择和长期解决方案,尤其是在欧洲。

绿色氢基钢铁生产作为灵丹妙药?

尽管氢是地球上最丰富的元素之一,但其纯净形式却很稀有。从其化合物中提取氢需要大量能量。尽管这些能源可能多种多样,但最流行的制氢方法是二氧化碳密集型。世界上大部分的氢气生产都是通过蒸汽甲烷重整 (SMR) 生产的“灰色氢气”,它同时形成氢气和二氧化碳。相比之下,“蓝氢”一词专指涉及碳捕获和使用或储存排放的二氧化碳的氢气生产。此外,电力密集型电解水是另一种制氢工艺,也是唯一的碳中和技术(前提是可以使用可再生能源);这被称为“绿色氢”。

在钢铁生产中通常有两种使用(绿色)氢的方法。首先,它可以用作 PCI 的替代注入材料,以提高传统高炉的性能。尽管 PCI 的使用很普遍,但最近建立了第一批使用氢气注入的试点工厂,以评估脱碳潜力。然而,虽然将(绿色)氢注入高炉可以减少高达 20% 的碳排放,但这并不能提供碳中和的钢铁生产,因为普通炼焦煤仍然是高炉中必不可少的还原剂。

其次,氢气可用作替代还原剂来生产 DRI,DRI 可使用 EAF 进一步加工成钢。这种 DRI/EAF 路线是一种经过验证的生产工艺,目前使用天然气作为还原剂,例如中东的参与者可以使用廉价的天然气供应。然而,直接还原过程也可以用氢气进行。基于使用绿色氢以及来自风能、太阳能或水的可再生电力,DRI/EAF 设置可实现近乎碳中性的钢铁生产。

更详细地说,大规模、绿色的氢基 DRI/EAF 钢生产工艺涉及以下核心工艺步骤:

绿色制氢。绿色氢气是通过电解水在需要大量电力的过程中产生的。从可再生能源中获得足够的电力将是欧洲绿色制氢的主要挑战。

DRI生产。在 DRI 工厂中,DR 球团形式的铁矿石 用氢气还原以形成 DRI。9 使用氢气作为还原剂只会释放水(即不会产生碳排放)。

使用 EAF 的粗钢生产。在 EAF 中,DRI 与废钢一起被加热和液化以生产粗钢。在此过程中使用电力(假设它来自可再生能源)不会导致任何碳排放。

纯氢基生产工艺的关键成本驱动因素,即最大程度地使用绿色氢基 DRI,与电弧炉工艺类似,包括原材料和电力以及加工和劳动力成本。最大的成本差异和不确定性是制氢(主要由电解水的电力成本决定)和使用可再生能源运行电炉和连铸机。

今天的绿色氢气价格很高,但随着时间的推移,这些价格预计会迅速下降(图表 2)。

从历史上看,用于灰色制氢的气体比用于绿色制氢的可再生电力便宜,因此过去很少使用电解。今天,灰色氢的价格不到绿色氢的一半;然而,预计到 2030 年价格将出现逆转。绿色氢的价格下降是由以下因素推动的:a) 太阳能和风能价格下降导致可再生电力成本下降,以及 b) 电解槽成本下降。电解槽成本的下降是基于生产规模扩大、学习率、系统规模从 2 兆瓦时增加到 90 兆瓦时以及效率提高。因此,预计绿色氢将变得更加便宜。由于对二氧化碳排放的惩罚力度加大,灰氢价格将受到影响。

为了评估纯绿色氢基钢铁生产与传统高炉生产相比的整体经济竞争力,还需要考虑二氧化碳的成本。

在欧洲,欧盟排放交易体系 (EU ETS) 奉行限额与交易策略。EU ETS 内的公司可以排放的温室气体总量受特定于行业的排放配额数量“上限”的限制。随着时间的推移,上限会降低,总排放配额也会下降。在上限内,公司可以获得或购买配额。每年,公司都必须放弃所有配额以弥补排放量,否则将受到重罚。预计到 2050 年,二氧化碳价格将大幅上涨,并将高度依赖于每个欧盟国家的政治法规。2019 年底,欧洲二氧化碳的平均价格为每吨 25 欧元。德国已经宣布 2026 年后价格将在每吨 55 至 65 欧元之间 到 2050 年,每吨 100 至 150 欧元的二氧化碳价格在欧洲可能成为现实。

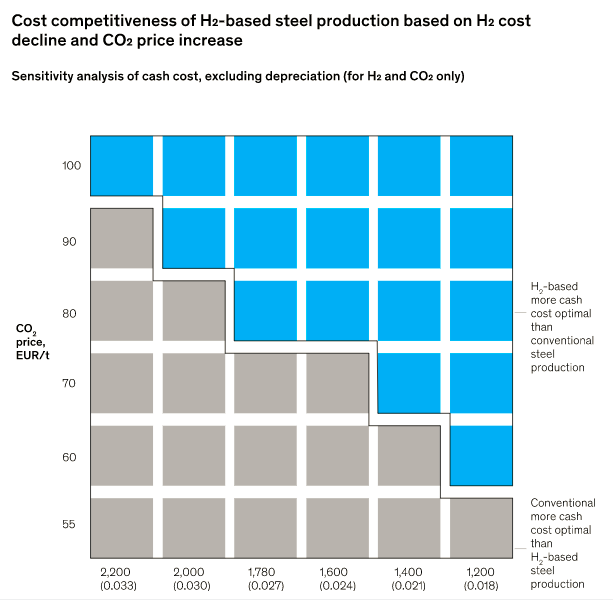

此外,只有在排除资本支出影响(折旧)的情况下,氢基钢的成本竞争力评估才可行,因为传统的钢铁生产资产大部分已注销。然而,纯氢基钢铁生产(DRI 加 EAF)的资本支出要求与所需的氢气运输和储存相结合将非常重要。二氧化碳价格飙升和氢气价格下降对于确保纯氢基钢铁生产的经济可行性(根据现金成本)至关重要。为此,可再生能源电力价格需要降至约 0.027 欧元/千瓦时的门槛以下,以确保绿色氢的生产具有成本效益(图表 3)。

预计 2030 年二氧化碳价格约为每吨 55 欧元,氢气价格约为每吨 1,780 欧元(隐含电价为每千瓦时 0.027 欧元),传统钢铁生产仍具有现金成本优势。然而,一旦氢气价格下降(受电力成本驱动)或二氧化碳价格上涨,这种情况就会发生变化。按照这一逻辑,纯氢基钢铁生产预计在 2030 年至 2040 年间在欧洲具有现金成本竞争力。 因此,撇开环境问题和任何潜在的公众担忧以及投资者因未达到二氧化碳排放目标而产生的后果不谈,该行业很可能会在欧洲看到首次用 DRI 和 EAF 设施大规模更换综合生产设施。

氢基炼钢将是一项关键的生产技术。

在这种情况下,重要的是要注意,实现碳中和钢铁工业的目标不需要完全过渡到纯氢基钢铁生产。相反,氢基炼钢将代表一项关键生产技术,以取代目前的综合转炉路线(可能侧重于使用综合转炉路线生产的高质量产品的份额)以及其他生产技术,例如扩展使用基于废料的电弧炉。这种组合将降低运营成本(如上文针对纯氢基钢铁生产所强调的那样),减少投资需求,并将实现碳中性钢铁生产。

欧洲钢铁企业的潜在前进道路

如今,使用 EAF 进行氢基钢铁生产在技术上是可行的,并且已经被认为是钢铁行业大规模脱碳的潜在长期解决方案的一部分。问题不在于这种转变是否会发生,而是何时以及在多大程度上发生。然而,有多种相互依存的因素将决定钢铁行业何时出现脱碳临界点。我们确定了影响未来发展和采用绿色氢基钢的时间的六个外部因素:

电源。绿色氢基钢铁需要大幅增加可再生能源发电的容量。换句话说,生产200万吨氢基钢所需的总能量约为8.8太瓦时,相当于300至1100台风力涡轮机的输出(取决于当前和未来涡轮机的输出能力) . 因此,可用性、稳定的供应和有竞争力的可再生能源成本是技术转变的关键决定性因素。

供氢安全。未来向氢基钢铁的转变在很大程度上取决于工业规模上绿色氢的广泛可用性。生产200万吨氢基钢需要14.4万吨绿色氢气。生产这一数量的绿色氢需要 900 兆瓦时的产能,即世界上最大的 9 座计划中的 100 兆瓦时电解厂(例如汉堡的电解厂)。因此,为氢基钢的大规模生产提供所需的生产能力和基础设施对氢基钢的商业可用性的时间表具有重大影响。此外,主要由可再生电力驱动的绿色氢气价格必须同时下降才能使经济发挥作用,将氢气供应安全与可再生能源供应的重要性联系起来。最后,其他行业和应用将争夺绿色氢,因为它可能成为一种稀缺资源。然而,要在欧洲生产钢铁,重要的是要澄清氢气需要被利用以在竞技场中保持一席之地。

原材料。要将生产从 BF/BOF 转换为使用氢气的 DRI/EAF,原材料的变化是必要的,尤其会增加对 DR 球团矿的需求。在大规模转向氢基钢铁生产的情况下,DR 供应的安全性是不确定的,可能导致价格溢价上升,对新生产方法的经济性产生负面影响。此外,为确保整个价值链的碳中和,与铁矿石行业等钢铁供应商的紧密合作至关重要。

生产技术。以天然气为动力的 DRI/EAF 的基本生产方法已经建立,并在受益于大量廉价天然气供应的某些市场中大规模运作。展望未来,将工艺切换为完全氢动力工艺在技术上是可行的,尽管总体成本仍然很高,而且该技术尚未得到大规模验证。然而,从好的方面来看,将以天然气为动力的 DRI/EAF 生产方法转换为氢气被认为相对容易。此外,北美的扁钢生产商已经表明,即使是高质量的产品也可以通过 DRI/EAF 方法生产。

支付意愿。考虑到钢铁在全球经济中的重要作用,绿色氢基钢铁的成功需要客户的支持、接受和最终的需求。只有当客户重视低碳/中性产品,并愿意为脱碳付出代价时,这种生产技术的转变才能发生。最终用户行业对低碳/中性钢铁产品表现出越来越大的兴趣,以实现自身价值链的脱碳,并愿意支付溢价,这也是受到欧盟委员会最近对生态标签方法的讨论的推动。替代方案是立法干预,考虑收益和额外成本的平衡。鉴于排放的性质,这一监管举措显然需要关注区域生产和进口。

规定。增加氢基钢铁份额的经济效益取决于通过二氧化碳定价和碳边境税等措施持续脱碳的政治势头,以避免碳泄漏。同样重要的是为初始投资提供启动资金和补贴,以补偿技术转变的资本支出需求。根据规模,基于 DRI 和 EAF 使用氢气的工厂将有大量的资本支出要求。因此,这种技术转变取决于监管机构、政府和行业利益相关者之间的协作努力,以促进获得所需资本并消除潜在的繁文缛节。

盘点一下,向氢基钢铁的转变不可能一蹴而就,它只是可以用来实现碳中和钢铁行业的一项关键生产技术。未来可再生能源的廉价能源可用性和监管将是采用氢基钢铁的两个关键驱动因素。尽管实现碳中和(在欧洲)的目标仍然是未来 30 年,但现在就采取行动至关重要:工业场地的寿命超过 50 年,投资规划期限为 10 至 15 年。资产和足迹决策需要在今天做出,并且必须遵循清晰的脱碳路线图。路线图本身必须将长期目标与可操作的速效相结合,以逐步转向脱碳,让所有利益相关者参与其中。在欧洲,绿色氢基钢铁生产可能成为塑造减排途径的一项关键技术——这可能需要首先优化 BF/BOF 工艺,然后转向使用以天然气或进口 HBI 为动力的废料和 DRI 的电弧炉——并最终采用使用废料和氢基 DRI 的混合物进行碳中性 EAF 生产。使用 EAF 的废料与基于 DRI 的生产的组合将取决于未来的产品组合。使用氢的 DRI 方法将是未来在不排放二氧化碳的情况下生产高纯度钢种的关键。因此,氢基钢是确保欧洲未来钢铁生产的机会。然后转向使用以天然气或进口 HBI 为动力的废料和 DRI 的 EAF,并最终采用混合使用废料和氢基 DRI 的碳中性 EAF 生产。使用 EAF 的废料与基于 DRI 的生产的组合将取决于未来的产品组合。使用氢的 DRI 方法将是未来在不排放二氧化碳的情况下生产高纯度钢种的关键。因此,氢基钢是确保欧洲未来钢铁生产的机会。然后转向使用以天然气或进口 HBI 为动力的废料和 DRI 的 EAF,并最终采用混合使用废料和氢基 DRI 的碳中性 EAF 生产。使用 EAF 的废料与基于 DRI 的生产的组合将取决于未来的产品组合。使用氢的 DRI 方法将是未来在不排放二氧化碳的情况下生产高纯度钢种的关键。因此,氢基钢是确保欧洲未来钢铁生产的机会。使用氢的 DRI 方法将是未来在不排放二氧化碳的情况下生产高纯度钢种的关键。因此,氢基钢是确保欧洲未来钢铁生产的机会。使用氢的 DRI 方法将是未来在不排放二氧化碳的情况下生产高纯度钢种的关键。因此,氢基钢是确保欧洲未来钢铁生产的机会。

特别声明:本网站转载的所有内容,均已署名来源与作者,版权归原作者所有,若有侵权,请联系我们删除。凡来源注明低碳网的内容为低碳网原创,转载需注明来源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9