EMCA

来源:

北方通用动力集团有限公司20th链条炉改25t/h循环流化床锅炉改造项目

北方通用动力集团有限公司20th链条炉改25t/h循环流化床锅炉改造项目

如需了解更多节能方案和节能改造服务,请咨询低碳网专业专家团队。

一、案例名称

北方通用动力集团有限公司20t/h链条炉改25th循环流化床锅炉改造项目

二、案例业主

北方通用动力集团有限公司前身原山西柴油机厂,始建于1955年,是国家“一五”期间156个项重点工程之一。企业投产后,为型号装备提供了二十多种不同用途的车辆动力。为国防建设、国民经济建设和外贸出口做出了重要贡献。

企业消耗的能源为原煤、电、天然气、石油制品等,其中:原煤占综合能耗的比例为75.41%,电力占综合能耗的比例为14.86%。

三、案例内容

1.技术原理及适用领域

(1)技术原理

循环流行化床锅炉技术是近十几年来迅速发展的一项高效低污染清洁燃烧技术。国际上这项技术在电站锅炉、工业锅炉和废弃物处理利用等领域已得到广泛的商业应用。

循环流化床运行基本流程和原理为:燃煤被送入炉膛中开始燃烧,物料被一次风带入炉膛中上部燃烧,大颗粒(没有燃烧充分的)通过自身重力沿着炉膛内壁落入炉膛下部,如此循环,称为内循环。细小的颗粒被烟气扬吸、夹带入旋风分离器中通过离心力、重力落入返料器中通过返料风、松动风送入炉膛。构成了外循环。细灰被引风机吸入除尘器,除尘完成后进入烟道。

(2)适用领域,

循环流化床技术包含两种应用方式:循环流化床锅炉的直接应用;在层燃式锅炉基础上进行循环流化床改造。

在层燃式锅炉基础上进行了循环流化床改造,主要应用于10t/h以上层燃锅炉,可应用于链条锅炉、往复锅炉和抛煤机锅炉等。更新改造时可根据企业原锅炉使用现状,充分利用原锅炉基础平台、上下锅筒、对流管束等,增加或改造锅炉燃烧系统、尾部受热面、分离器、回收装置;同时根据需要改造配套的给煤系统、给水系统、辅机系统、脱硫除尘系统等。在更新改造时对锅炉进行自动控制改造、变频控制改造。

2 .节能改造具体内容

该项目节能改造主要内容如下:

(1)锅炉本体部分。

燃烧系统、送风系统、给煤筛分系统除渣系统改造、更换、增加。

(2)炉膛受热面。

密相区布置斜埋管增加埋管上下集箱;

前墙调整、外移,受热面核算调整;

左右侧墙受热面调整,布置中、下侧集箱;

后墙位置基本保持一致,结构作调整;

炉膛四周水冷壁水冷度需作设计计算在部分区域内敷设耐火混凝土。

(3)下降管系统。

下降管经计算按比例重新分配和调整。

(4)对换热器、省煤器、预热器进行调整、检修、改造或更换。降低烟气流速。

(5)炉膛部分。

炉内结构调整;炉墙全部采用重型炉墙结构,隔墙采用部分挂砖,部分浇注料结构;尾部竖井炉墙需全部拆除重新布置和砌墙。

(6)基础部分。

主体基础、钢架楼梯平台基本不变,需适当增加;鼓风机、引风机基础作适当加大或新作,位置不变。

(7)增加双通道槽式分离器、灰斗立管、膨胀节等,新型流化密封送灰器。

(8)辅机及其他部分。

鼓风机、引风机更换,电控柜、动力柜改造,新增电气、电缆,一、二次仪表,热工、变频控制系统。给煤系统增加2套给煤机、绞龙。增加1套破碎筛分系统,考虑改造后的运行方式,处理能力50~100t/h。

烟、风道接管、钢架、平台等利旧、改造或增加。

3.项目实施情况

项目从2012年开始论证,通过对企业原有链条锅炉运行数据的采集和分析,并在2012年12月-2013年3月对原有锅炉进行了监测;最终确定使用循环流化床技术对原有锅炉进行改造,可以取得明显的节能效果和经济效益。

在2013年8月签订采用合同能源管理方式实施改造合同,2013年9月进行设计和图纸会审,2013年12月项目施工完成;2014年2月开始调试并投入运行,目前锅炉运行使用正常,节能效果显著。

四、项目年节能量及节能效益

1.年节能量

(1)改造前后系统(设备)用能情况及主要参数。

①改造前

项目实施节能改造前,企业北锅炉房共有五台锅炉同时运行,生产0.3MPa工业蒸汽,平均每台锅炉出力11~12吨,仅达到额定出力的55%;鼓引风机均未进行变频改造;因锅炉出力不足,企业停用热力除氧装置;企业各炉平均排污率达到20%。

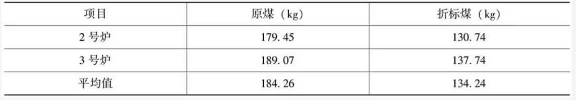

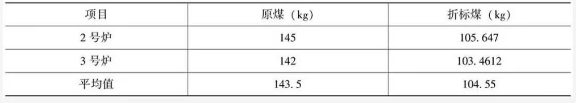

对项目改造的2号、3号炉改造前每吨蒸汽综合能耗进行实测,实测数据见表1。

表1 2号、3号锅炉改造前蒸汽单耗

注:测试时采用的原煤低位发热值为5082kcal/kg。

②改造后:

项目实施后2、3号炉设计运行参数如下:

额定蒸汽压力:1.25MPa;

额定蒸发量:25th;

额定蒸汽温度:194°C;

排烟温度:<150°C;

负荷调节范围:30%~120%;

热效率:设计效率>80%;

灰渣含碳量CZ:<2%;

燃料:1000大卡/千克~6500大卡/千克的任何煤种。

表2 2号、3号锅炉改造后实测蒸汽单耗

(2)节能量计算方法

该项目节能量计算方法为按照单一产品(0.3MPa饱和蒸汽)多个能源品种单独计算再汇总为综合能耗节能量,最后乘上累计工作时间,得出该项目实施一个工作周期(年)的预期节能量。

吨蒸汽标煤节约量=改造前平均吨蒸汽耗标煤量-改后平均吨蒸汽耗标煤量=134.24-104.55=29.69 kgce。

项目年节能量=各项能源综合节约原能量x总产品量=29.69x25x24x180x2/1000=6413.04 tce。

2.年节能效益

年节能效益-年节约原煤量x原煤单价=(184.26-143.5)x25x24x180x2x500/1000=440.21万元。

五、商业模式

采用节能效益分享型合同能源管理模式,合同期3年,节能效果测定和验证按锅炉改造前后实测单耗;节能服务公司3年的分享比例分别为90%、80%、80%;项目(设备)所有权在合同期结束后按1元资产转交用户。

六、融资渠道

项目投资额820万元,来源于节能服务公司自有资金。

特别声明:本网站转载的所有内容,均已署名来源与作者,版权归原作者所有,若有侵权,请联系我们删除。凡来源注明低碳网的内容为低碳网原创,转载需注明来源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9