EMCA

来源:

内蒙古一机集团铸造有限公司综合节能改造项目

内蒙古一机集团铸造有限公司综合节能改造项目

如需了解更多节能方案和节能改造服务,请咨询低碳网专业专家团队。

一、案例名称

内蒙古一机集团铸造有限公司小件2号台车式热处理炉蓄热式改造、2台25吨冶炼烤包器节能改造、火焰淬火机床天然气替代瓶装火鸟王、连续炉冷却循环水综合节能改造项目

二、案例业主

内蒙古一机集团铸造有限公司是内蒙古第一机械集团有限公司全资子公司,隶属于中国兵器工业集团公司,企业注册资金12587万元。企业占地面积15平方千米,现有职工1400多人。是以大中型铸钢件生产为主的单位,经几十年的发展,形成了以冶炼铸造、热处理为核心的技术体系,产品广泛用于军品、铁路车辆、工程机械等行业。

三、案例内容

1.技术原理及适用领域

(1)蓄热燃烧技术。

蓄热式烧嘴一般成对工作,其中一个烧嘴处于燃烧状态,而另一个烧嘴处于排烟状态,一般经过40~90秒时间(蜂窝体),换向阀将两个烧嘴的工作状态自动交换。烧嘴在排烟状态时,炉内高温烟气通过烧嘴砖进入蓄热体,将烟气中的热量传给蓄热体,烟气温度可由800~1250°C(视炉温而定)降到150°C以下,由引风机排出厂房外。蓄热烧嘴经过自动换向后,转入燃烧状态,由鼓风机送出的空气进入蓄热器,这时的空气由20°C升到800~1150°C(视炉温而定,一般低于炉膛温度100~150°C)后被送入炉膛内与对应高热值燃料边混合边燃烧,就这样循环往复,从而将高温烟气中90%以上的热量由空气重新带入炉内参加燃烧,从而达到高效节能的目的。

国内蓄热式燃烧技术发展速度很快,近十年来,随着蓄热材料的突破,同时配合燃烧高速切换控制技术的提高,该技术已泛应用于钢铁、冶金、机械、建材等工业部门中的各种工业火焰炉。

(2)燃气射流钢包烘烤技术。

燃气射流烘烤器是一种新型燃气燃烧技术,是获得国家发明专利技术产品,该产品具备常温下易点易燃、电子自动点火,不脱火、不熄火及空气和燃气燃烧比例自动调配等优点,不需要人工调解,在燃气管道压力出现波动或是人为控制燃气供应时,该技术能根据燃气量的多少,自动调节助燃空气比例,以达到燃气充分燃烧,消除了风机固定送风引起的配比偏差,造成的不完全燃烧现象。钢包烘烤的质量得到了提高,炉龄得到了延长,同时避免了燃气不完全燃烧产生泄露,使安全得到了保障。通过提高燃烧效率节约了燃气消耗;该技术省去了风机送风,节约了风机电耗。

烤包器射流燃烧烘烤技术为国内成熟技术,适用于冶炼、铸造行业钢包、精炼包烘烤领域。

(3)天然气替代瓶装火鸟王。

采用高效、清洁、安全的管道天然气替代瓶装液化气,降低能源费用和人工成本。

(4)逆流密闭式冷却塔的冷却原理。

在盘管中流动,盘管外壁被喷淋水包裹,流体的热量通过盘管壁传递,与水和空气形成饱和湿热蒸汽,热量由风机排入大气,水分被挡回集水槽循环喷淋,消耗量极少,喷淋水在循环过程中通过风机带走热量降低水温,与新鲜入风形成风水同向流动,盘管主要依靠湿热热传导方式,这样的运行原理的重要特点就是最大可能抑制盘管外壁的水垢生成。

逆流密闭式冷却塔与开式冷却系统相比,可大幅降低循环水和生产水用量,适用于铸造、热处理、化工等循环水冷却领域。

2.节能改造具体内容

(1)改造前。

①小件2号台车式热处理炉

内蒙一机集团铸造有限公司小件2号台车热处理炉炉体结构老化,排烟温度高达500°C,排烟热损失约占炉子总供热负荷的40%~50%,烟气余热未能得到充分利用,热能回收率低,能源浪费严重。

②25吨冶炼烤包器。

冶炼车间使用的2台25吨钢包烘烤器为老式钢包烘烤器,采用风机送风方式,无法调节空气和燃气比例,燃气流通不顺畅,固定式风机送风根本无空燃配比概念,燃气浪费严重,空烧现象较多。

③连续炉冷却水系统。

由于企业所供应的循环水温度较高,无法起到对淬火槽和水冷梁降温的作用,经常需要使用温度相对较低的生产水来进行降温,导致生产水的用量居高不下。

④火焰淬火机床瓶装火鸟王(液化石油气)。

内蒙一机集团铸造有限公司采用瓶装火鸟王(液化石油气)作燃料,每年能源成本人工成本、运输费用13万元,且存在较高的安全隐患。

(2)改造内容。

对业主单位2号台车式热处理炉进行蓄热式改造、2台25吨冶炼烤包器进行节能改造、火焰淬火机床天然气替代瓶装火鸟王(液化石油气)、连续炉冷却循环水系统进行节能改造。具体改造内容如下:

①11-15-2号台车热处理炉蓄热式燃烧改造。

a.基础与轨道。

基础包括炉体基础,地面轨道基础,台车牵引机构(顿齿轮机构)基础,风机基础等部分组成。

基础部分的土建施工的预埋件包括轨道预埋垫板,炉体立柱的预埋垫板。轨道采用43kg重型轨道,顿齿轮的基础,充分考虑了检修维护的空间。基坑用钢盖板覆盖,钢板厚度>10mm,便于吊运。

b.炉体钢结构。

炉体钢结构为型钢和钢板焊接组成,炉墙钢板按型钢框架的自然分割,采用分离式拼装并与型钢框架间断焊接,避免钢板受热后发生整体变形。炉墙钢板厚度>4mm,侧墙型钢均按受热情况下强度变形验算,立柱型钢规格设计时确定。

c.耐火材料炉衬。

全纤维炉衬的施工方式采用层铺+预制模块结构。此种纤维炉衬施工方案是:贴靠钢板处层铺两层错缝搭接的纤维毯,错缝有利于密封;交错的内层叠铺有利于各个方向的膨胀压紧,增大纤维整体受力强度;在保证纤维回复弹性的情况下采用单向膨胀的折叠模块,弹性好,收缩小,使用寿命长。炉墙纤维总厚度300mm。

d.台车及牵引机构。

台车由耐火砌体、金属车架、耐热铸件行走和牵引机构组成。

e.炉门及升降机构。

炉门密封压紧采用四轮滑道自力式压紧机构。简单、可靠。炉门开启高度可遥控调节和固定按钮盒调节,并设有极限限位装置,

炉门框采用耐热钢导板,保证炉门与门框的密封和承受炉门对炉内纤维的单向压力。

炉门升降机构由安装于立柱横梁上部的电机、减速机驱动链轮,重型套筒滚子链链条带动。炉门通过安装在两侧的滚轮沿滑道垂直升降,运行准确、平稳。炉门设有升降限位装置,确保操作安全和运行可靠。

f.空气、燃气管路系统。

炉子的主燃气管道安装燃气专用手动截止阀、自动安全快速切断阀、电动执行器过滤器、气体流量计、压力表及安全压力保护开关等。

空气管道分为冷空气管道和热烟气管道两种。

g.蓄热式燃烧及控制系统。

采用的数字化蓄热式高速脉冲燃烧技术和控制技术平台是一种把蓄热式技术与高速燃烧技术结合在一起的新型的蓄热式燃烧技术,蓄热式燃烧器延续采用高速脉冲燃烧技术,该技术主要是利用高速烧嘴的高速喷射特性,强制搅动炉内炉气,强化炉气循环使炉温更均匀。我们将高速烧嘴和脉冲控制的技术特性相结合并将其技术延伸。强制搅动炉内炉气,强化了炉气循环,使炉温更均匀。

采用的燃烧器有着与常规高速燃烧器完全相同的火焰速度,火焰速度设计为60~120m/s,高速冲击的火焰,形成炉气强烈搅拌效果。特殊的烧嘴孔型设计,将炉膛上部烟气强制回流,进一步强化炉气的搅拌,使炉温更均匀。特殊的烧嘴孔型设计蓄热箱采用外置式倒向放置结构,有效防止蓄热体堵塞和由于蓄热体移动造成的蓄热体损坏,提高了蓄热体的使用寿命。

②钢包应用燃气射流技术。

a.燃气射流烘烤器组成

燃气射流烘烤器主要是由燃烧器和包盖两部分共同组成,两部分为一个整体,燃烧器引进燃气,包盖利用余热加热空气,通过射流装置将燃气和空气混合后开始燃烧,由于设计上是采用以燃气为主配比空气的原理,燃气能够和一定比例的空气充分燃烧燃气燃烧效率得到了提高,火焰温度得到提高,燃烧冲击力强,可直达包底。

烘烤器的系统接入如图1所示:

图1 烘烤器系统接入图

b.燃气调节。

燃气调节可分为手动调节和自动调节两种,手动调节通过手轮、调径操纵杆来控制燃气的用量,自动调节则是通过控制系统来控制燃气的用量,一方面能实现最佳的空燃比,同时又能减少高热值燃气的流量,既能够调节钢包烘烤温度,又达到了节约燃气的目的。

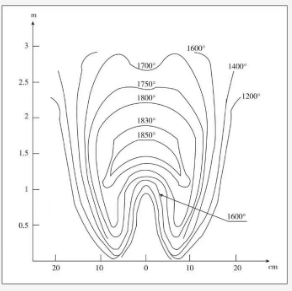

c.出口温度曲线图。

图2 出口温度曲线图

图2为烘烤器出口理论温度图,在空气与燃气配比较好的情况下温度还会上升。现场压力5kPa左右,压力更高时烘烤效果会更好。

③压力淬火工序天然气替代液化石油气。

天然气引自企业4号调压站中压管道,

敷设φ57无缝钢管,管道架空敷设,支架支撑,进入设备厂房,与原胶管连接,供设备使用。

④密闭式冷却循环技术。

a.系统状况。

为节约用水,更好的满足工艺要求,该项目工艺设备--连续淬火炉及水冷梁需设置闭式冷却循环水系统一套,涉及新增设备包括逆流闭式冷却塔1台,辅机(包括水箱台及循环水泵4台等),及设备间的工艺管道及阀门、附件等。

b.工艺流程。

采用双系统共用1台闭式冷却塔的运行方式,各自的循环水在冷却塔中依靠内置的两套独立盘管运行,降温。

-套盘管供水冷梁使用(作为水冷梁板式换热器的低温侧供水,另一侧的高温水循环为原有系统):循环水由软水箱到循环泵,经加压后通过φ76管道输送至原有板式换热器进行热交换,然后依靠余压回冷却塔盘管经逆流闭式冷却塔的风冷和喷淋水冷作用使其降温后,回到软水箱再经泵供出,完成一个循环。

另一套盘管用于连续淬火炉循环水的冷却,其工艺流程为:高温淬火液经循环泵加压,通过p159管道输送到逆流闭式冷却塔第2套盘管,经风冷和水冷的作用降温,依靠重力流回淬火槽。同时,在设计中采用原有系统和新系统并联运行的方式,可以降低投资费用,且旧系统可作为备用。

c.系统布置情况。

逆流闭式冷却塔布置于企业7号厂房南侧(需占用原有车棚的一部分),循环泵软水箱及系统的电控柜布置于休息间的地下室,冷却塔至建筑间的管道采用直埋敷设辅房中管道部分架空、部分需新砌地沟敷设,厂房内管道全部在新砌筑地沟内敷设。

d.设备选型

选型:YCT-200N逆流闭式冷却塔。

四、项目年节能量及节能效益

1,小件2号台车式热处理炉蓄热式改造项目

(1)能耗基准。

2013年淬火+回火天然气吨单耗230m’。甲方使用天然气低位发热量为8410大卡,折标系数12.01 tce/Nm’,天然气价格2.02元/m’。甲乙双方协定,产量按2298吨计算。

(2)改造前成本。

甲方台车式热处理炉热处理件天然气平均单耗为230Nm'/t。

单位热处理件天然气成本为464.6元/t。

(3)改造后预计单耗

改造后按装炉量到达最大装炉量的80%以上计算,预计可以达到120Nm'/t。

(4)节能量预计。

甲乙双方协定,改造后的年加工量按2298吨计算。

改造后单位热处理件节约天然气230-120=110Nm'/t。

年节约天然气量=110x2298-25.28万Nm

年节约标煤=25.28x12.01=303.61tce。

(5)经济效益预计

年节约天然气25.28万Nm’,每Nm’天然气价格为2.02元,年节约天然气费用:25.28x 2.02=51.07万元。

2.冶炼烤包器节能改造项目

(1)改造前成本。

甲方单包烤包器天然气平均单耗为340Nm/台次;

单位热处理件天然气成本为686.8元/t。

(2)改造后预计单耗。

改造后预计单包烘烤天然气耗量可以达到185Nm’/台次。

(3)节能量预计。

甲方乙方协定改造后的烘包量按每台1500次计算。

改造后每台次烤包器节约天然气340-185-155Nm

2台烤包器年节约天然气量155x1500x2-46.5万Nm

年节约标煤=46.5x12.01=558.47tce。

(4)经济效益预计。

年节约天然气46.5万Nm’,每Nm天然气价格为2.02元,年节约天然气费用:46.5x2.02 =93.93万元。

3.火焰淬火机床瓶装火鸟王替代项目

(1)能耗基准。

甲方原使用丙烷(火鸟王)折标系数1.7143 kgce/kg;年使用133瓶火鸟王,每瓶50kg,每瓶500元。管理费、运输费6万元。

甲方拟使用天然气低位发热量为8410大天然气价格卡,折标系数12.01tce/万Nm’,2.02元/m'。

(2)改造前成本。

甲方年使用133瓶火鸟王,每瓶50kg,每瓶500元。

年能源成本为:133x500/10000=6.65万元。

管理费、运输费6.4万元:

改造前总成本=6.65+6.4=13.05万元。

(3)改造后预计。

改造后预计使用天然气1.8万Nm,,成本为3.64万元。

(4)节能量预计。

改造后年节约标煤=1.8x12.01-133x50x1.7143/1000=21.62-11.40-10.22tce。

(5)经济效益预计。

年节约费用=13.05-3.64=9.41万元。

4.连续炉冷却循环水改造项目

(1)改造前成本。

甲方小件清理车间水费为3万元/月。

(2)改造后预计。

改造后预计水的用量减少90%,水费为0.3万元/月。

(3)经济效益预计

年节约水费用=(3-0.3)x12=32.4万

5.四个项目节能效益和节能量合计

年节能效益=51.07+93.93+9.41+32.4=186.81万元

年节能量=303.61+558.47-10.22-851.86tce。

五、商业模式

采用节能效益分享型合同能源管理模式,合同期3年,年节能效益为186.8万元年。效益分享期内,第一年乙方分享90%的项目节能效益,甲方分享10%的项目节能效。

益;第二年乙方分享85%的项目节能效益甲方分享15%的项目节能效益;第三年乙方分享45%的项目节能效益,甲方分享55%的项目节能效益。节能收益每六个月付一次,直至合同期结束;支付总额为430万元;项目(设备)所有权在合同期结束后按1元资产转交用户。

六、融资渠道

项目投资额313.9万元,均为节能服务公司自有资金。

特别声明:本网站转载的所有内容,均已署名来源与作者,版权归原作者所有,若有侵权,请联系我们删除。凡来源注明低碳网的内容为低碳网原创,转载需注明来源。

-

1

-

2

-

3

-

4

-

5

-

6

-

7

-

8

-

9